Deliverables in het ontwerpproces

Het doel van deze blog is om inzicht te verschaffen in de belangrijkste deliverables van ons ISO9001 en 13485-gecertificeerde ontwerpproces. Niet alle genoemde deliverables zijn essentieel voor elk ontwerpproces; hun relevantie hangt af van het type product, details die opdrachtgever zelf aan kan leveren en de ontwikkelingsfase waarin ManGo Product Design wordt betrokken. Sommige projecten kunnen minder deliverables vereisen, terwijl andere projecten extra, specifieke deliverables nodig hebben die zijn afgestemd op dat specifieke project. Als voorbeeld nemen we in deze blog het GOAL3-project voor medische apparatuur, dat ons team vanaf het begin tot de voltooiing heeft beheerd en na afronding een iF Award heeft ontvangen voor uitmuntendheid in productontwerp.

Trends, gebruikers- en marktanalyse

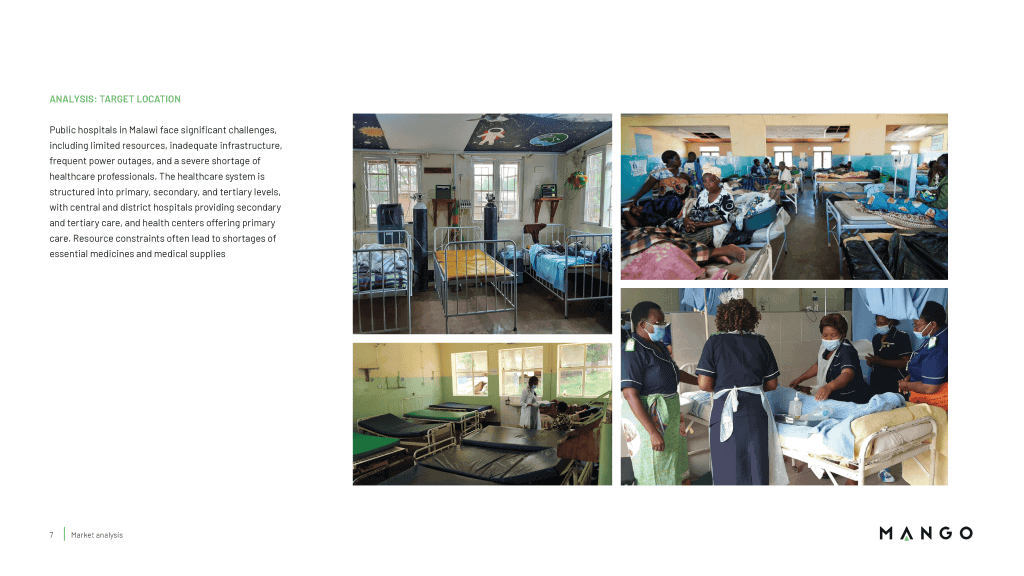

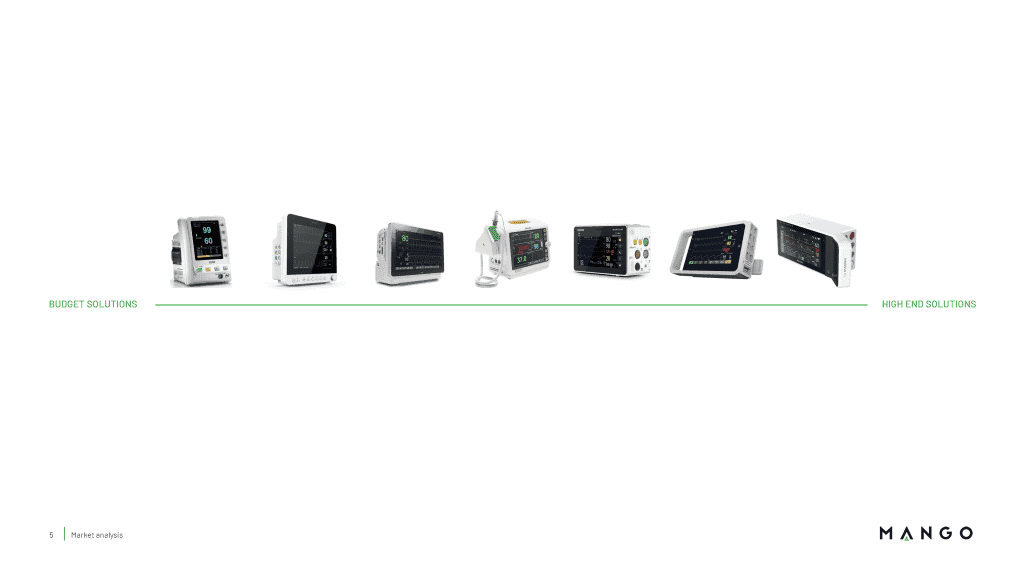

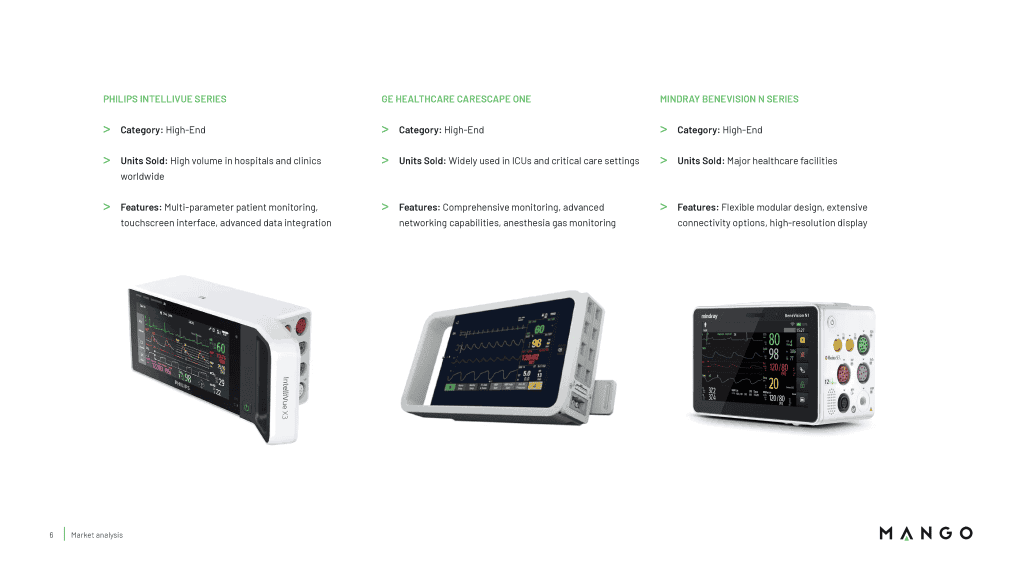

Bij ManGo beginnen we ons proces met onderzoek in nauwe samenwerking met de opdrachtgever om de merkidentiteit, doelgroep en markttrends te begrijpen. Omdat ManGo in zoveel verschillende industrieën werkt, beperken we ons niet tot het domein van de opdrachtgever. We onderzoeken breed alle relevante regionale en internationale ontwikkelingen. Een product moet er goed uitzien, maar het is nog belangrijker dat het aansluit bij de doelgroep en de juiste markt aanspreekt.

In onze analyse scannen we de recente ontwikkelingen en vatten we deze samen in een duidelijk en bondige rapport. Hierbij integreren we volledig de reeds aanwezige kennis van de opdrachtgever, zodat onze ontwerpers net zo goed op de hoogte zijn van de productomgeving als de opdrachtgever zelf.

Moodboard

Moodboards vormen de creatieve blauwdruk voor ons ontwerpproces, ze tonen op visuele wijze de designtaal die leidend is in het project en zorgen voor afstemming tussen onze opdrachtgevers en ons ontwerpteam. Deze samengestelde collages brengen kleuren, texturen, materialen en geometrieën (CMF) samen, waardoor een holistische weergave ontstaat van de gewenste esthetiek, sfeer en functionaliteit van het product. Bij ManGo begint ons proces met onderzoek en nauwe samenwerking met de opdrachtgever om de merkidentiteit, doelgroep en markttrends te begrijpen. Onze ontwerpers gebruiken deze inzichten om moodboards te creëren, die vervolgens aan onze opdrachtgevers worden voorgelegd voor feedback en goedkeuring. Voor opdrachtgevers met een reeds vastgelegde merkidentiteit kunnen we hun richtlijnen volgen.

Programma Van Eisen (PVE)

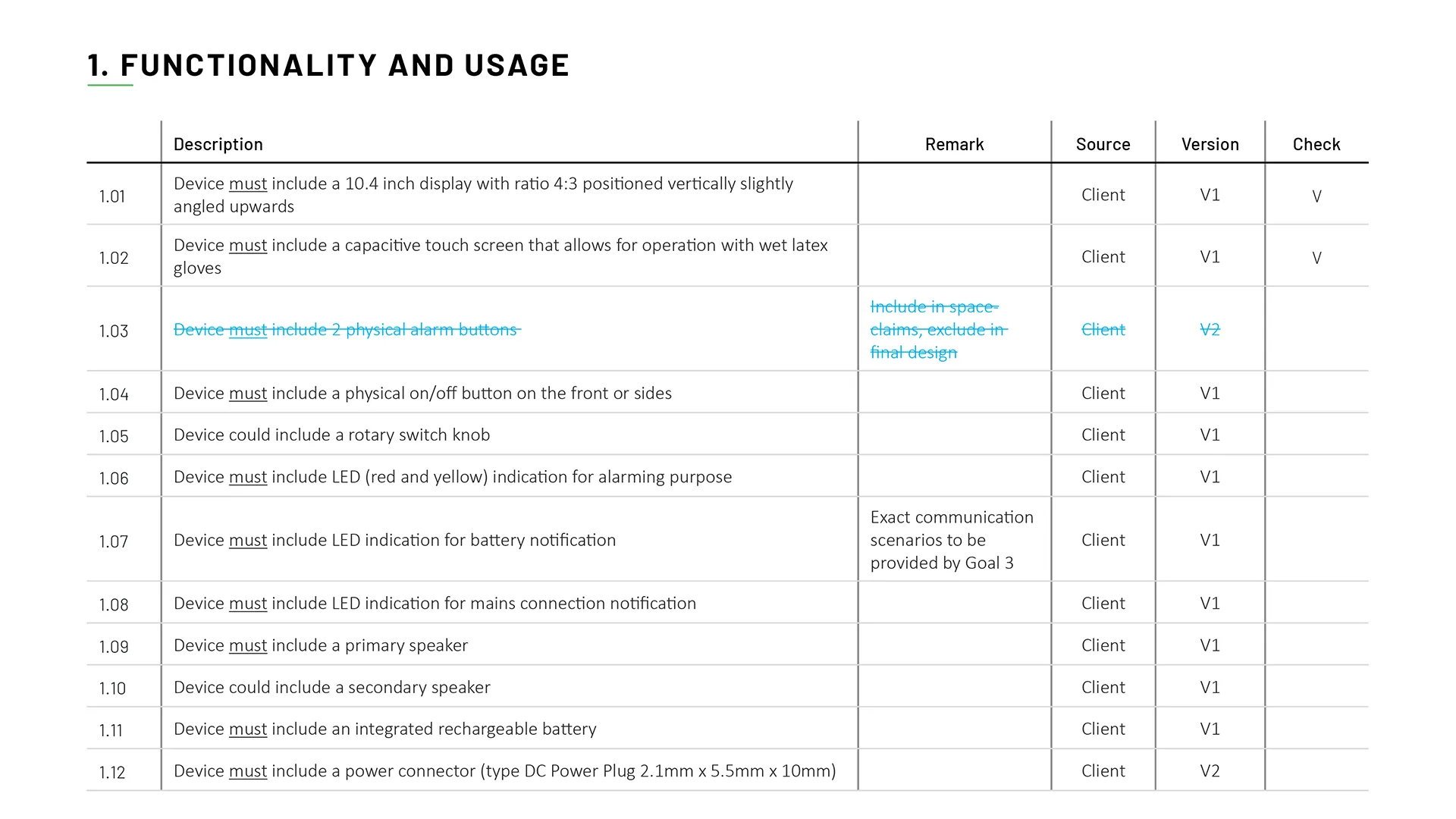

Een gedetailleerd Programma van Eisen (PVE) vormt de kern van succesvol productontwerp en biedt een duidelijk stappenplan om de creatieve visie te verenigen met de technische doelen. Bij ManGo leggen we nauwgezet de behoeften, productfuncties en esthetische voorkeuren van de opdrachtgever vast om een naadloze helderheid te garanderen van concept tot productie. Door de integratie van ISO-, NEN- en ASTM-normen in het PVE waarborgen we wereldwijde kwaliteitsstandaarden en veiligheidsprotocollen. Dit verzekert productveiligheid, vereenvoudigt certificering en waarborgt dat regelgeving met vertrouwen en precisie wordt nageleefd. Het PVE wordt regelmatig bijgewerkt tijdens ons ontwerpproces en vereist de goedkeuring van de opdrachtgever in elke fase. Na voltooiing kan het PVE in het technische dossier voor certificering.

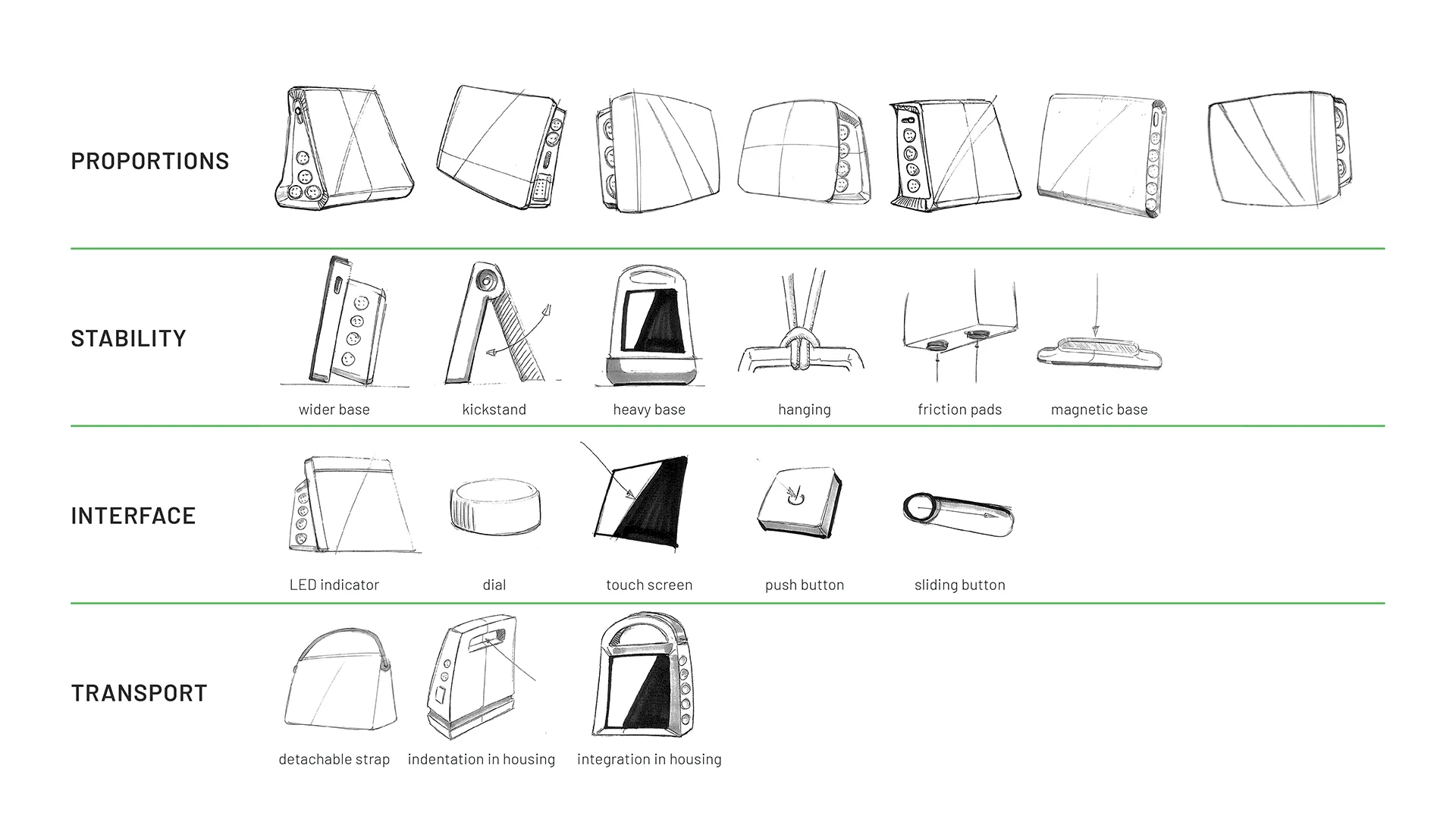

Morfologische kaart

Bij ManGo gebruiken we morfologische kaarten als gestructureerd instrument om technische uitdagingen aan te pakken. Hierbij verdelen we een systeem of probleem in losse functies en verkennen we systematisch verschillende opties voor mogelijke oplossingen, die we vervolgens combineren. Onze uitgebreide database bevat meer dan 6.000 technische oplossingen, verrijkt door onze diverse branchekennis. Tijdens brainstormsessies versmelten ideeën van onze teamleden en uit diverse sectoren, waardoor een vruchtbare uitwisseling van concepten ontstaat. De beste ideeën worden geanalyseerd en geëvalueerd, en vervolgens overzichtelijk gepresenteerd om de meest veelbelovende combinaties te bepalen. Dit proces stelt ons team in staat om mogelijkheden te verkennen, creatief denken aan te moedigen en innovatieve oplossingen te bieden die aansluiten bij de doelstellingen en eisen van het product.

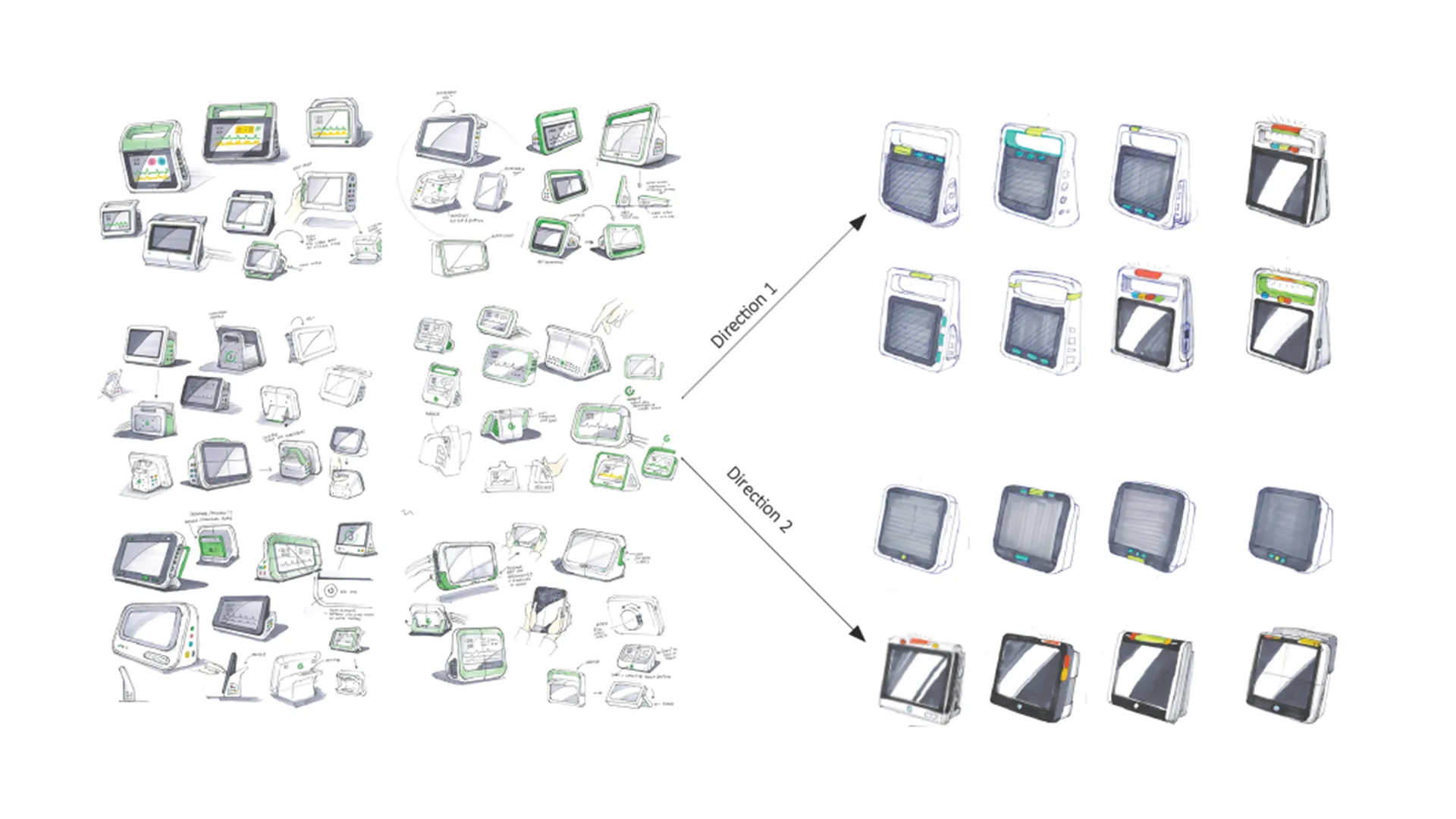

Schetsconcept presentatie

De initiële visuele presentatie van het productontwerp vormt een cruciale mijlpaal in ons ontwerpproces, voortkomend uit zowel het Programma van Eisen (POD) als het moodboard. Na uitgebreide brainstormsessies, waarin talloze ideeën worden verkend, zet ons team gemiddeld drie verschillende ontwerprichtingen digitaal op schets. Deze schetsen belichamen onze collectieve creativiteit en ons diepgaand begrip van de eisen van de ontwikkeling. Vervolgens presenteren we deze concepten aan de opdrachtgever en door een gezamenlijke discussie, waarbij we feedback verzamelen en de gewenste elementen of een combinatie van ideeën selecteren. Dit iteratieve proces waarborgt dat elke stap van de ontwerprichting in lijn blijft met de visie en doelstellingen van onze opdrachtgever.

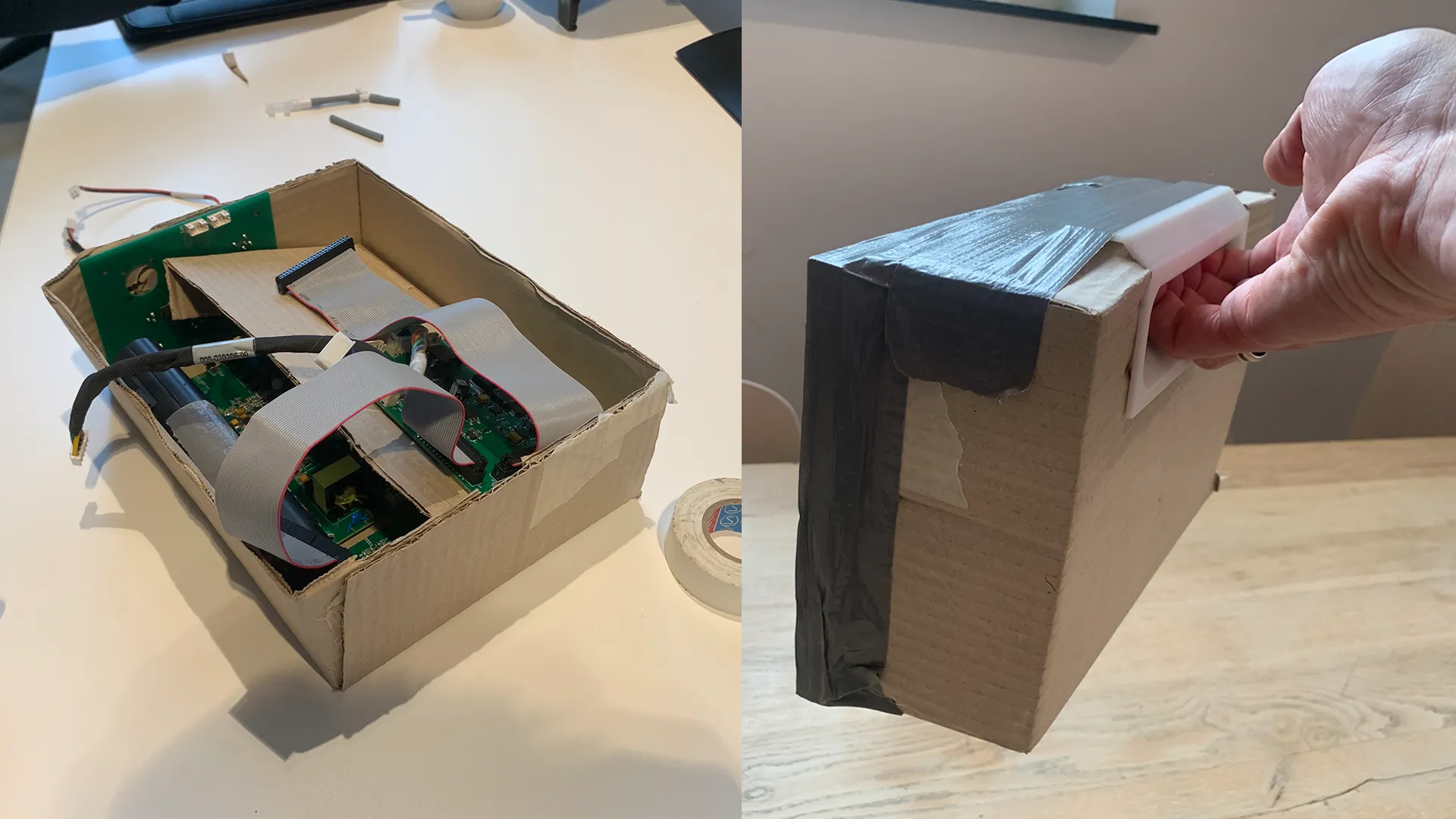

Spuugmodel prototype

Deze prototypes, meestal vervaardigd door ons team tijdens de schets- of 3D-conceptfase, fungeren als simpele weergaven van het product. Ze zijn bedoeld om ontwerpconcepten in de vroege stadia van ontwikkeling te verkennen en te valideren. Vaak gemaakt van eenvoudige en betaalbare materialen zoals karton, schuim of klei, bieden deze prototypes snel en zonder al te hoge kosten fysiek inzicht in ontwerpideeën. Hierdoor kunnen onze ontwerpers en ingenieurs waardevolle input verzamelen, potentiële problemen identificeren en de ontwerprichtingen herzien om de algehele kwaliteit en bruikbaarheid van een design te verbeteren.

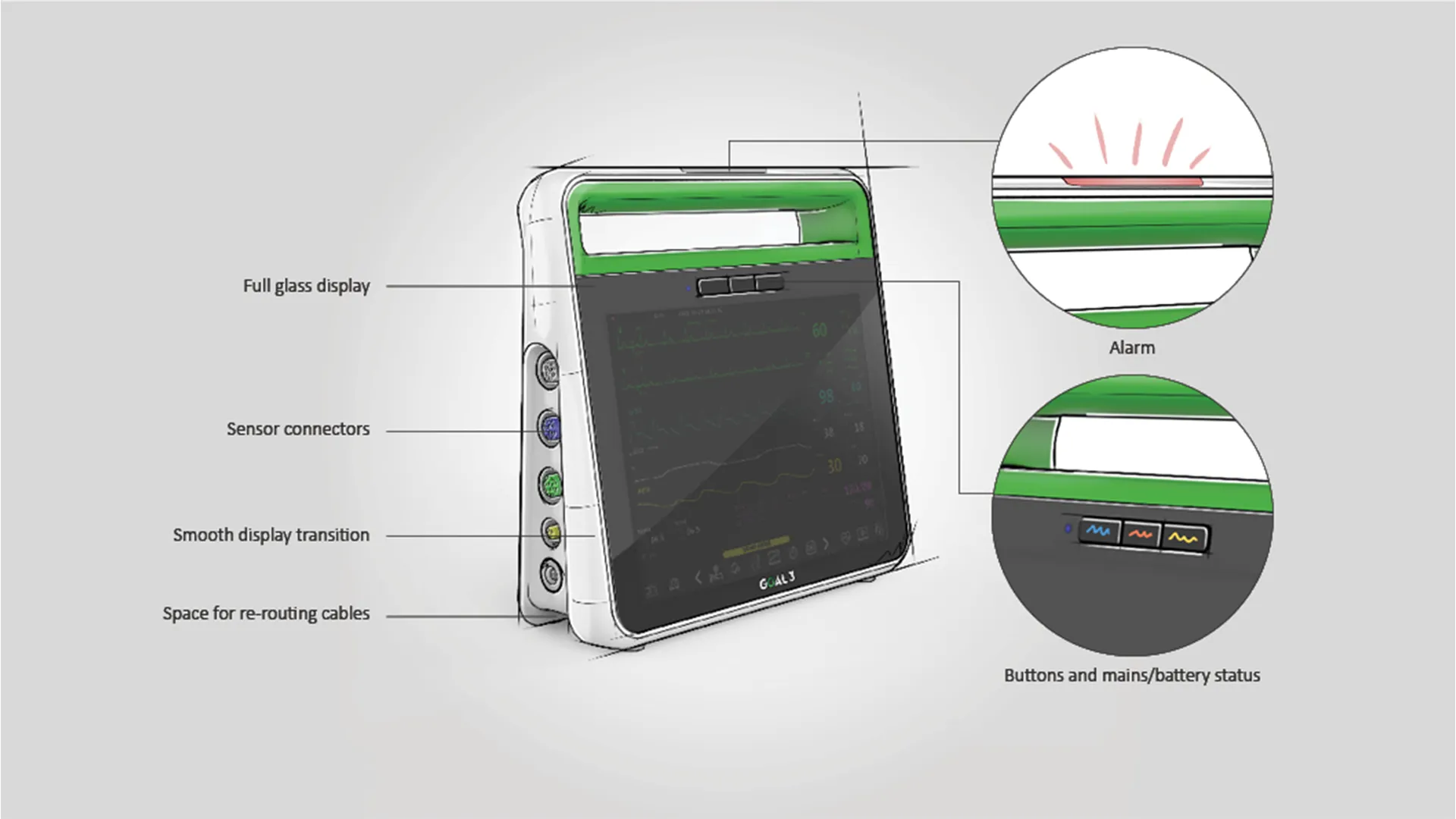

3D Conceptpresentatie

Bij onze tweede productontwerppresentatie maken we een belangrijke sprong voorwaarts door van schetsen over te gaan naar 3D CAD-modellen. In deze fase creëren we zorgvuldig een digitaal 3D-model dat aansluit bij de ontwerprichting die de opdrachtgever heeft gekozen tijdens de conceptschetspresentaties. De 3D CAD-modellen worden gerenderd om een realistische weergave van het beoogde product te geven. Deze stap is vooral een verdere verfijning van de gekozen richting, terwijl alternatieven voor geometrie en materialisatie nog steeds worden verkend. De 3D-conceptresultaten worden ter discussie aan de klant voorgelegd, waarbij de laatste verfijningen gezamenlijk worden geïdentificeerd en besproken.

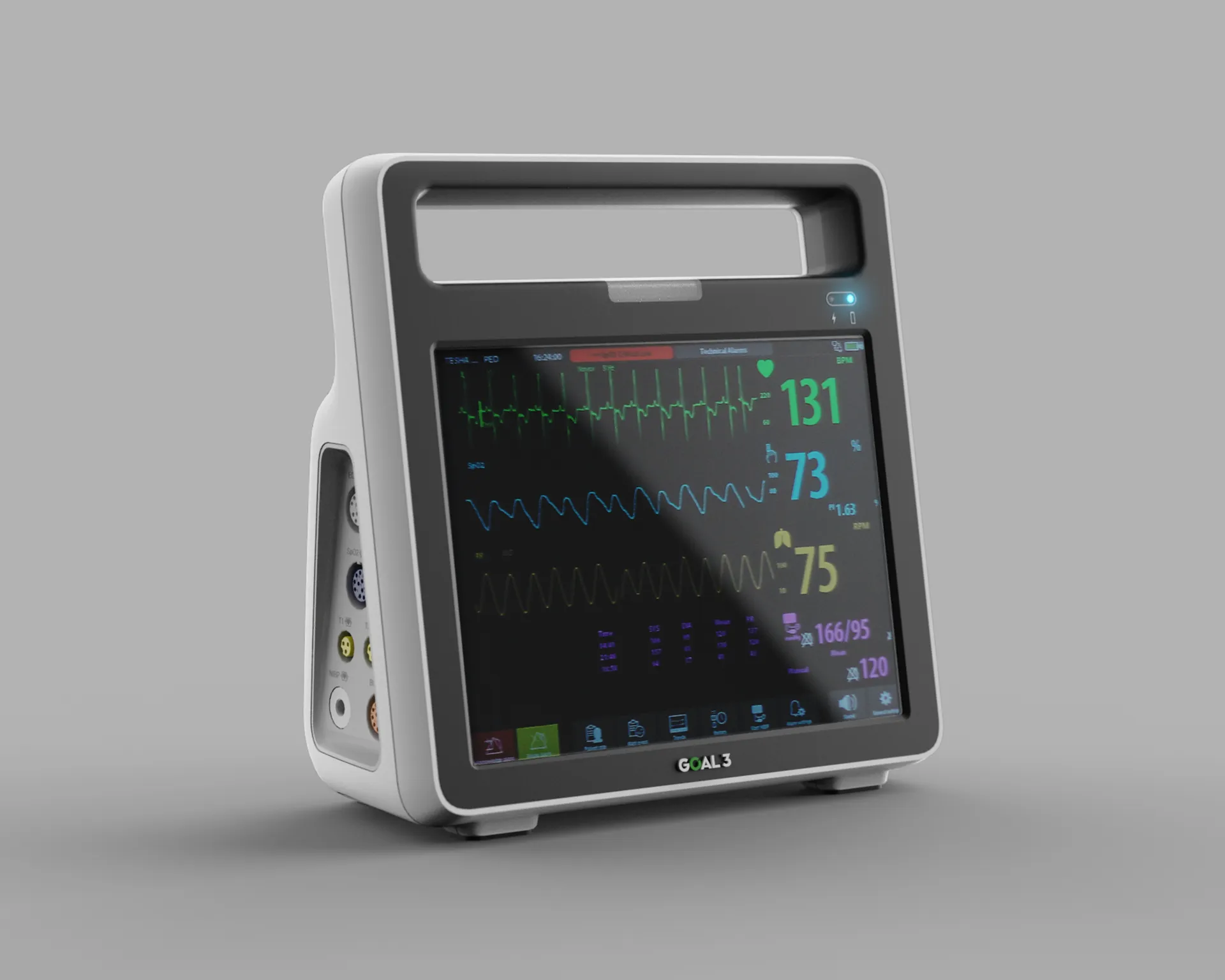

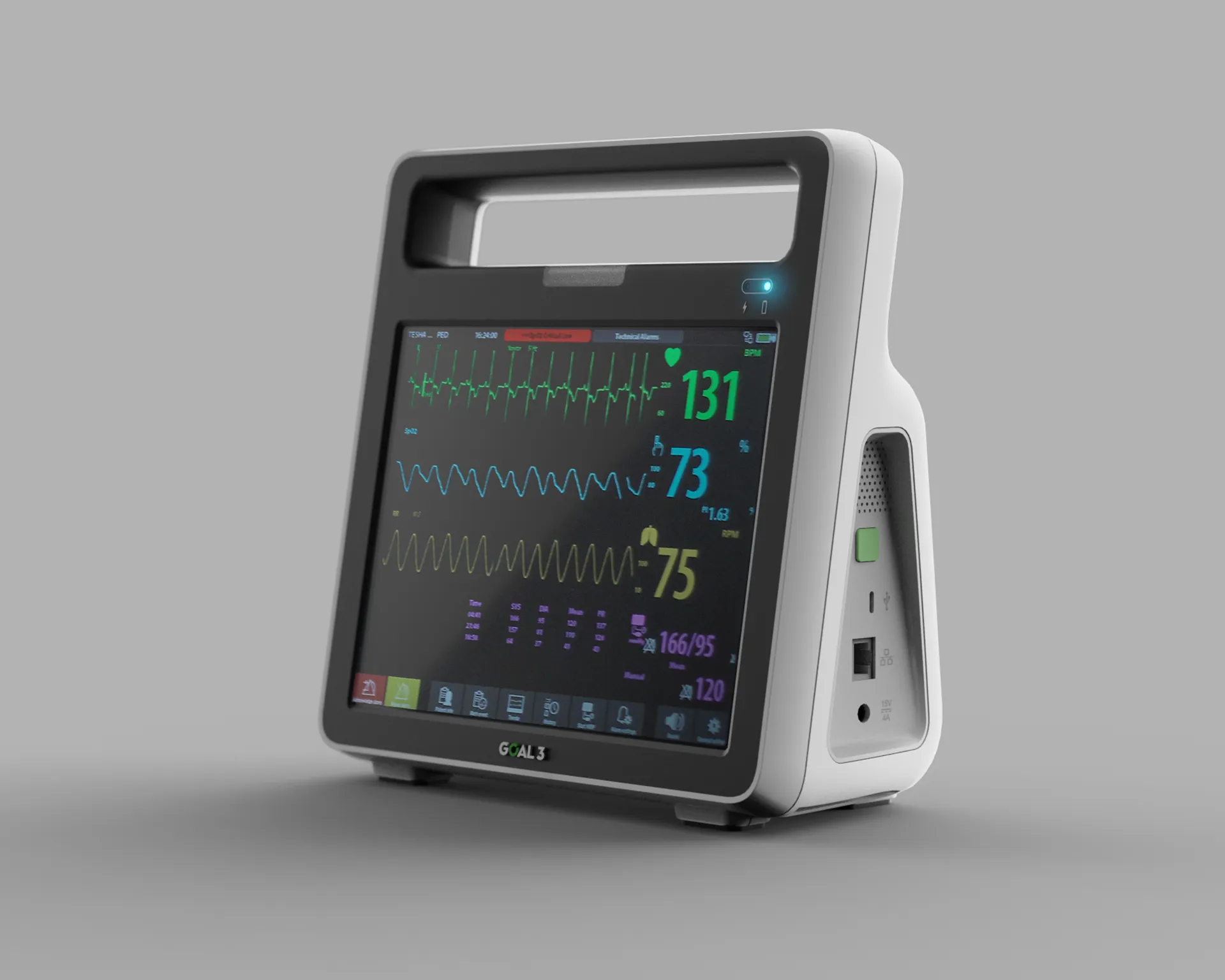

Definitieve 3D conceptpresentatie

De definitieve 3D CAD-conceptpresentatie markeert het hoogtepunt van onze gezamenlijke creatieve reis met opdrachtgevers, waarbij alle input en inzichten zorgvuldig worden geïntegreerd. Voortbouwend op eerdere iteraties en feedback, voegen we met precisie ontwerpdetails toe of verfijnen we deze, zodat het uiteindelijke concept perfect de visie en doelstellingen van onze opdrachtgever weerspiegelt. Op dit punt tillen we de kwaliteit van de renders naar een nog hoger niveau om een levendige en fotorealistische weergave van het beoogde product te bieden.

Low-Fidelty Prototype

Na het design op papier zetten we de stap naar werkelijk fysiek maken. Aan het einde van de conceptfase zijn de producten vooral een mooie buitenkant, met daarin het concept verwerkt hoe een product moet gaan functioneren. In de prototype fase worden onderdelen verder ontwikkeld dat deze ook daadwerkelijk te fabriceren zijn.

Dit begint bij het maken van eenvoudige 3D prints op onze eigen printer, eventueel ondersteund door het gebruik van schuim en of kartonnen modellen. Het doel is om de grove afmetingen te testen, het product voor het eerst vast te hebben en wellicht wat simpele functionaliteiten te testen.

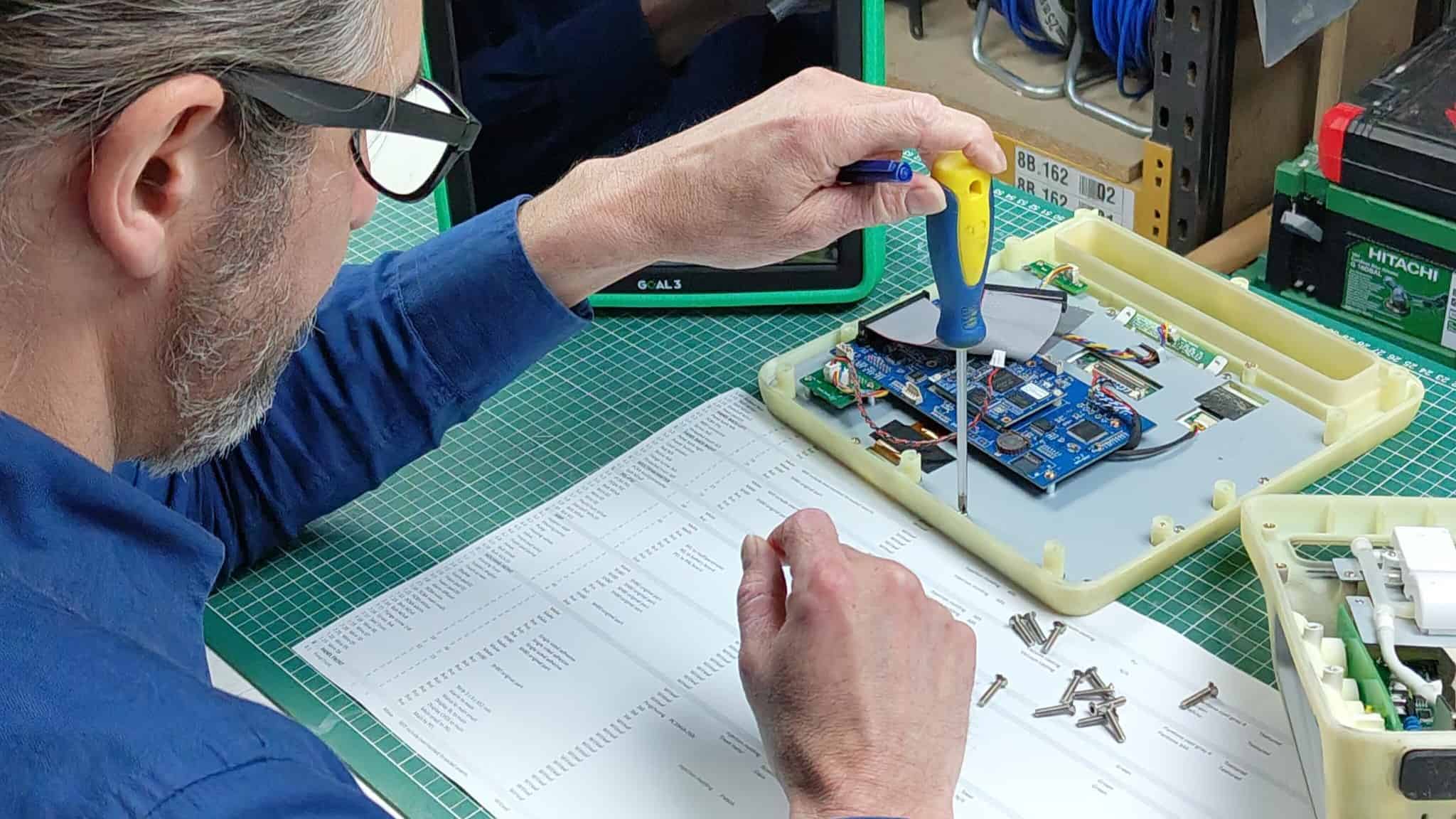

High-Fidelity Prototype

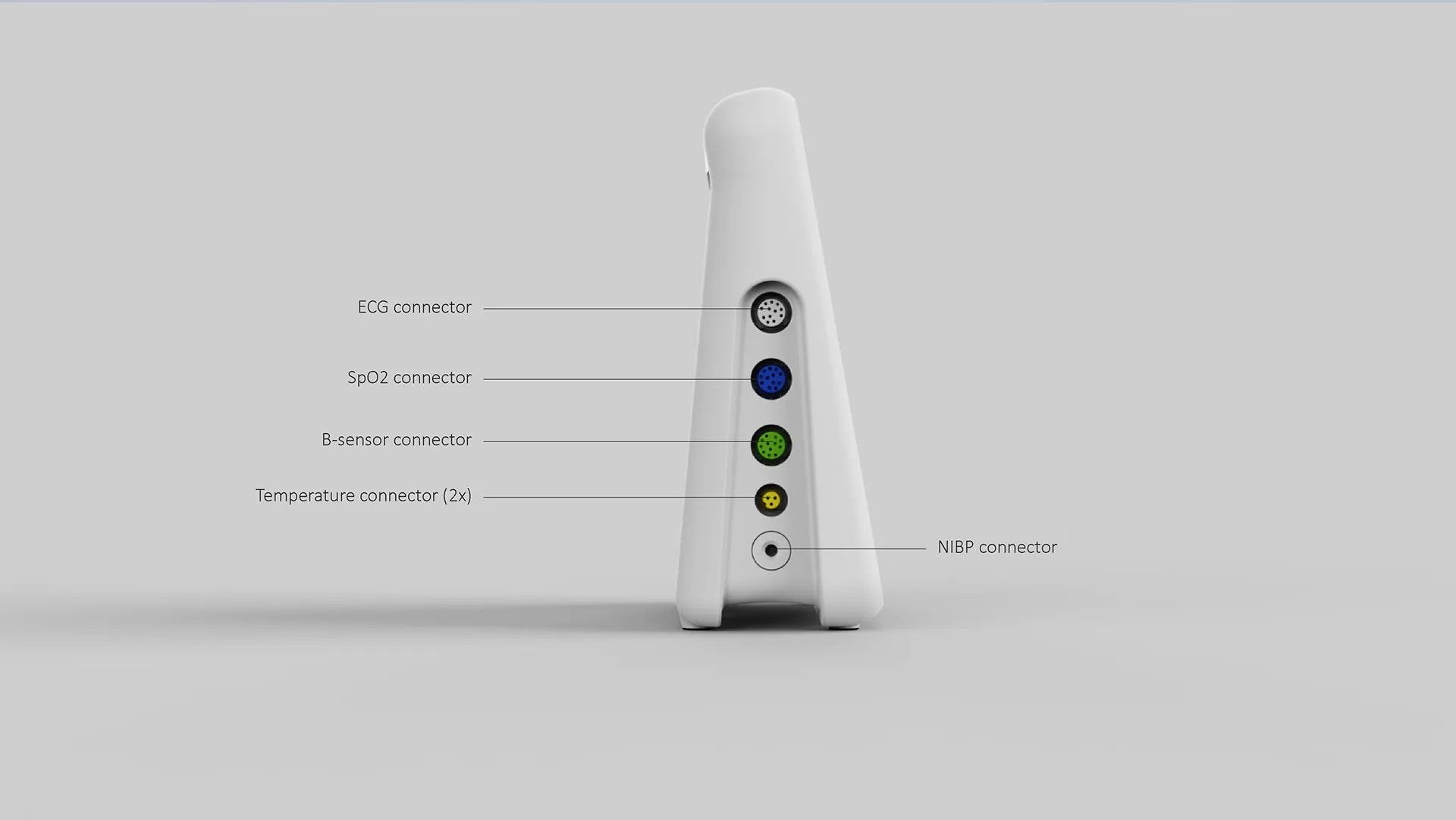

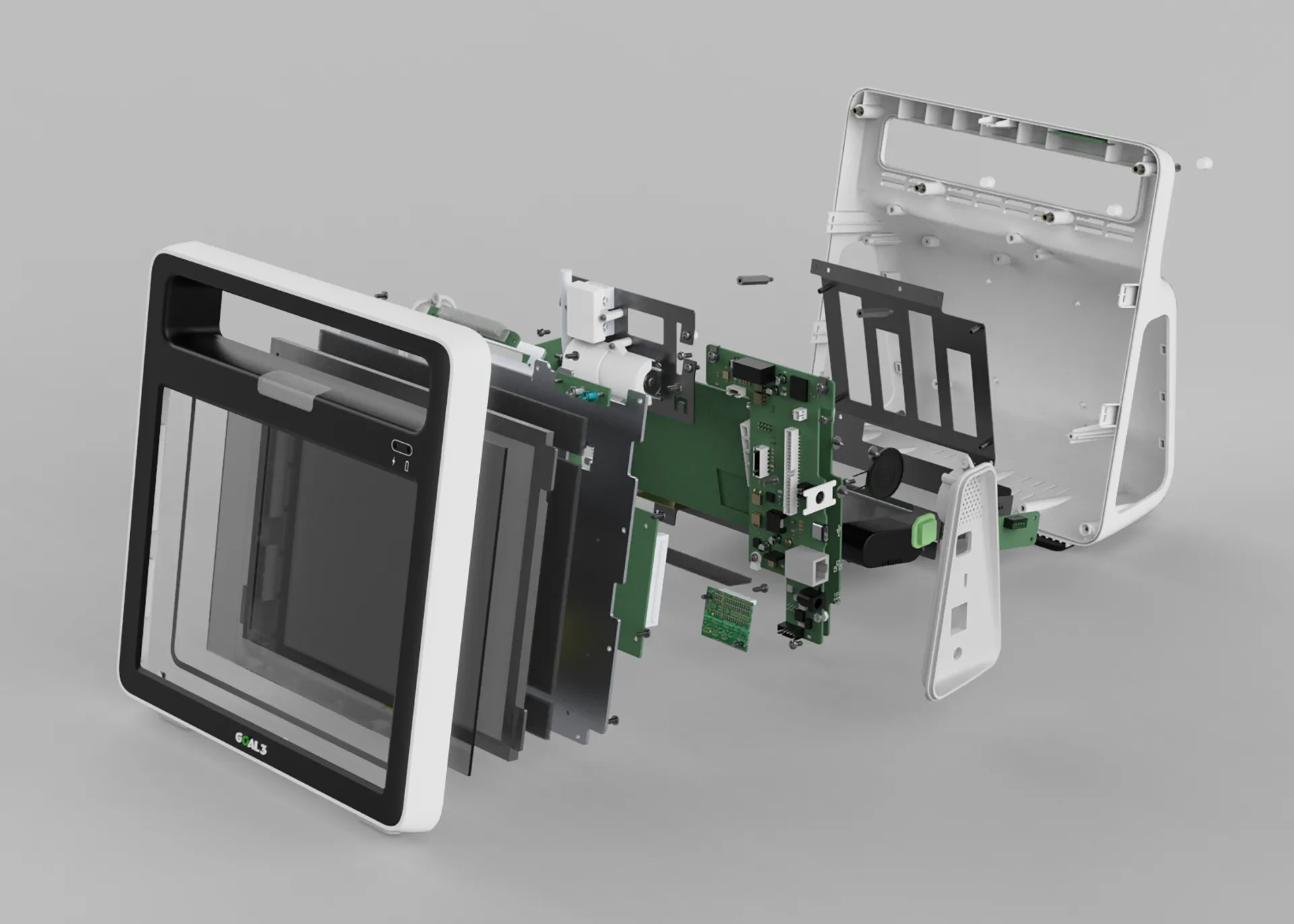

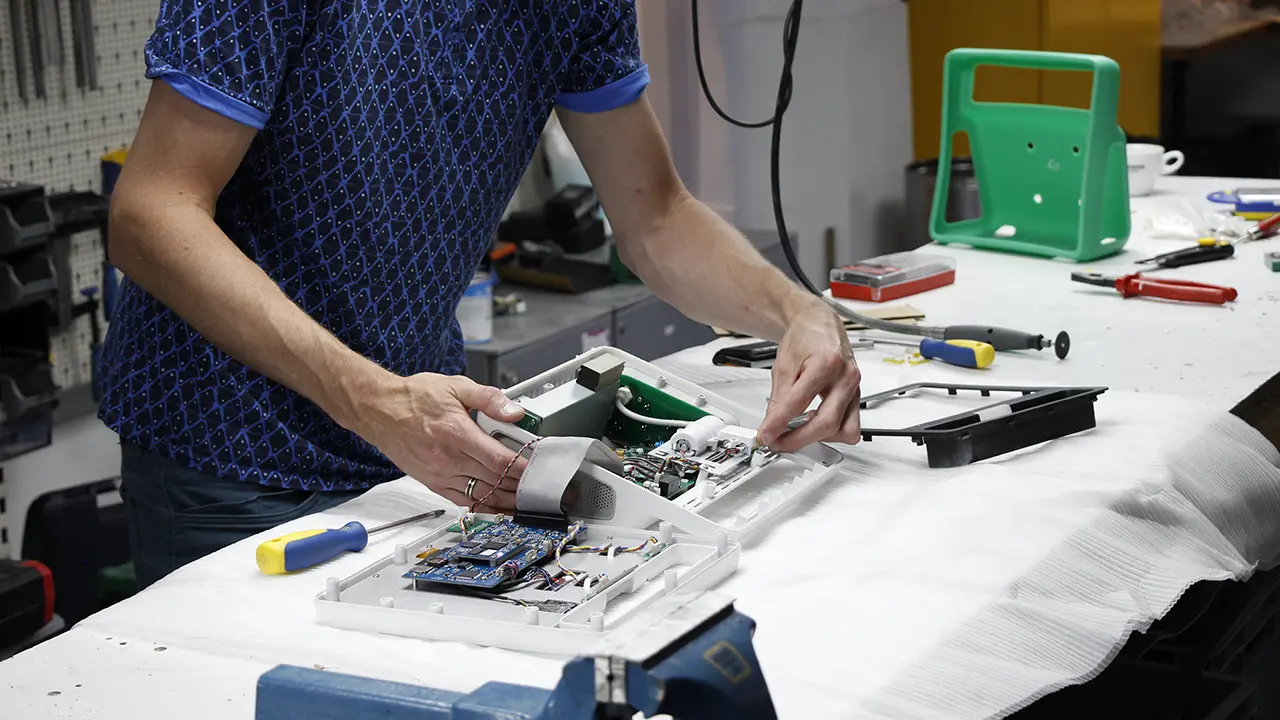

Nadat de eerste en eenvoudige prototypes zijn getest en gevalideerd, gaan we over naar hoogwaardige prototyping. De maatwerk onderdelen voor deze prototypes kunnen niet meer intern in onze werkplaats worden gemaakt, maar worden uitbesteed aan professionele prototypefabrieken. Deze fabrieken beschikken over grote en nauwkeurige machines die materialen kunnen verwerken die overeenkomen met of zeer dicht bij het uiteindelijke productiemodel liggen. Het doel is om de pasvorm, toleranties en vooral de mechanische werking te testen. Als het project elektronica bevat, integreren we nu ook voor het eerst de plaatsing van componenten en de printplaat, die op dat moment ook vaak nog in ontwikkeling zijn.

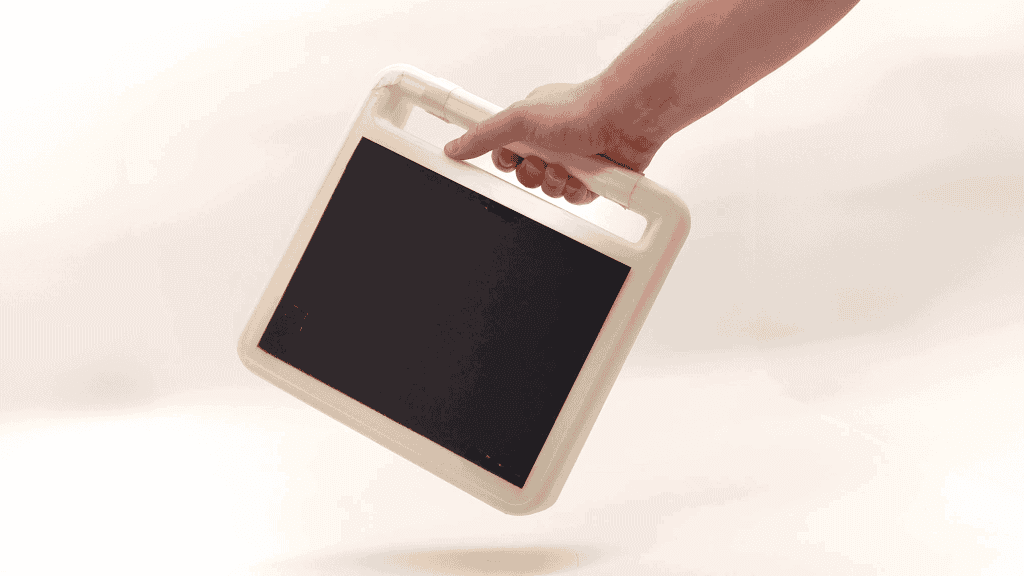

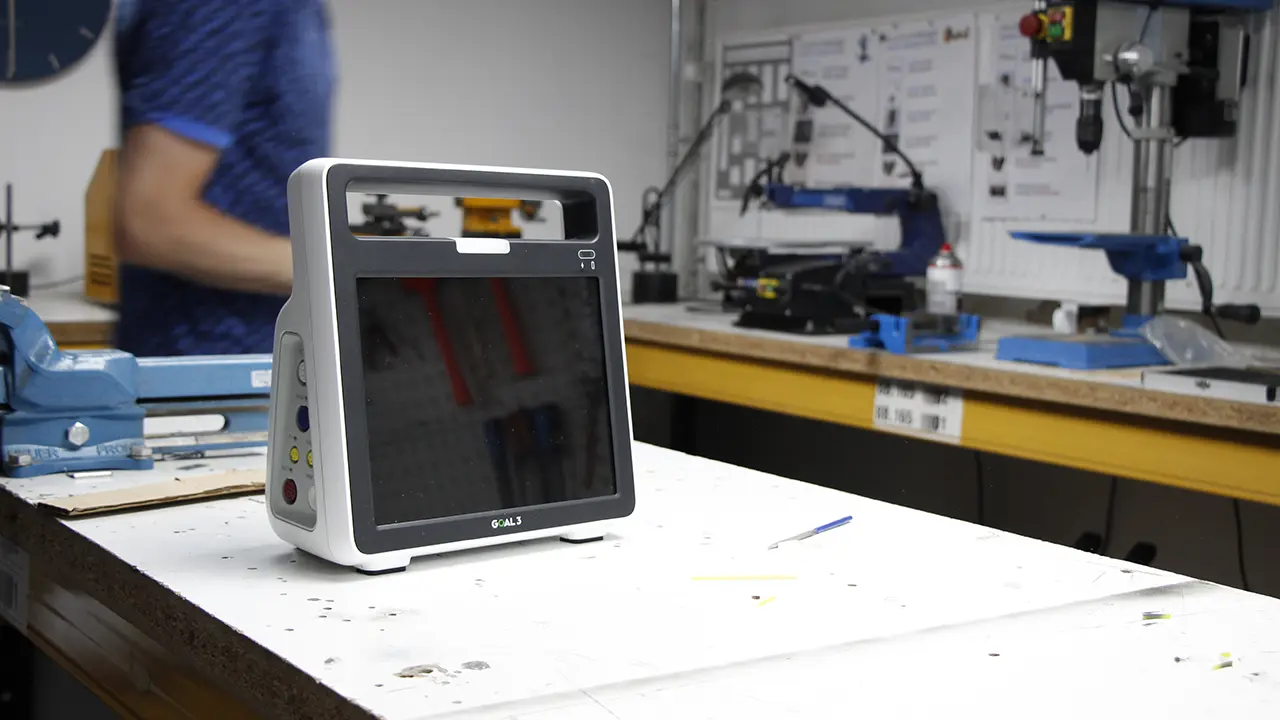

Definitief prototype zichtmodellen

De laatste stap is het vervaardigen van een werkend prototype, dat kan bijvoorbeeld al in kleine series (5-10 stuks) gemaakt worden. Het is een prototype dat fungeert als een tastbare en visuele representatie van het eindproduct en de beoogde functionaliteit kan demonstreren. Een validatie prototype kan diverse doeleinden dienen:

- Integratie van elektronica, PCBA's, sensoren en actuatoren.

- Gebruikerstesten om feedback te verzamelen over bruikbaarheid, ergonomie en voorkeuren.

- Creëren van marketingmateriaal (fotografie).

- Showcase voor investeerders, beurzen of belangrijke klanten van de opdrachtgever.

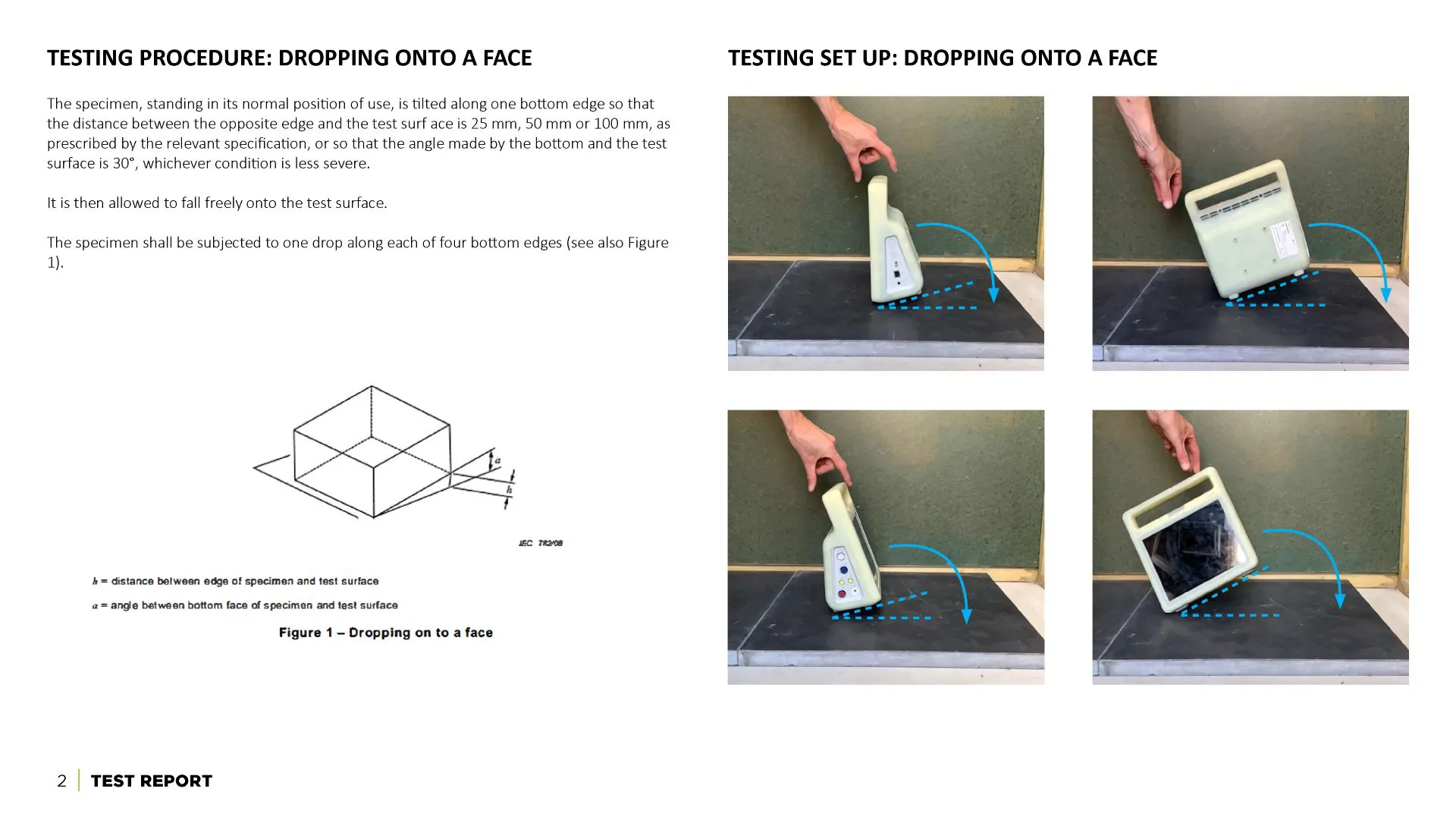

- Laboratoriumtesten, bijvoorbeeld evaluatie van hittestress of waterdichtheid.

- Beoordeling van effectiviteit, veiligheid en bruikbaarheid van medische producten in klinische tests.

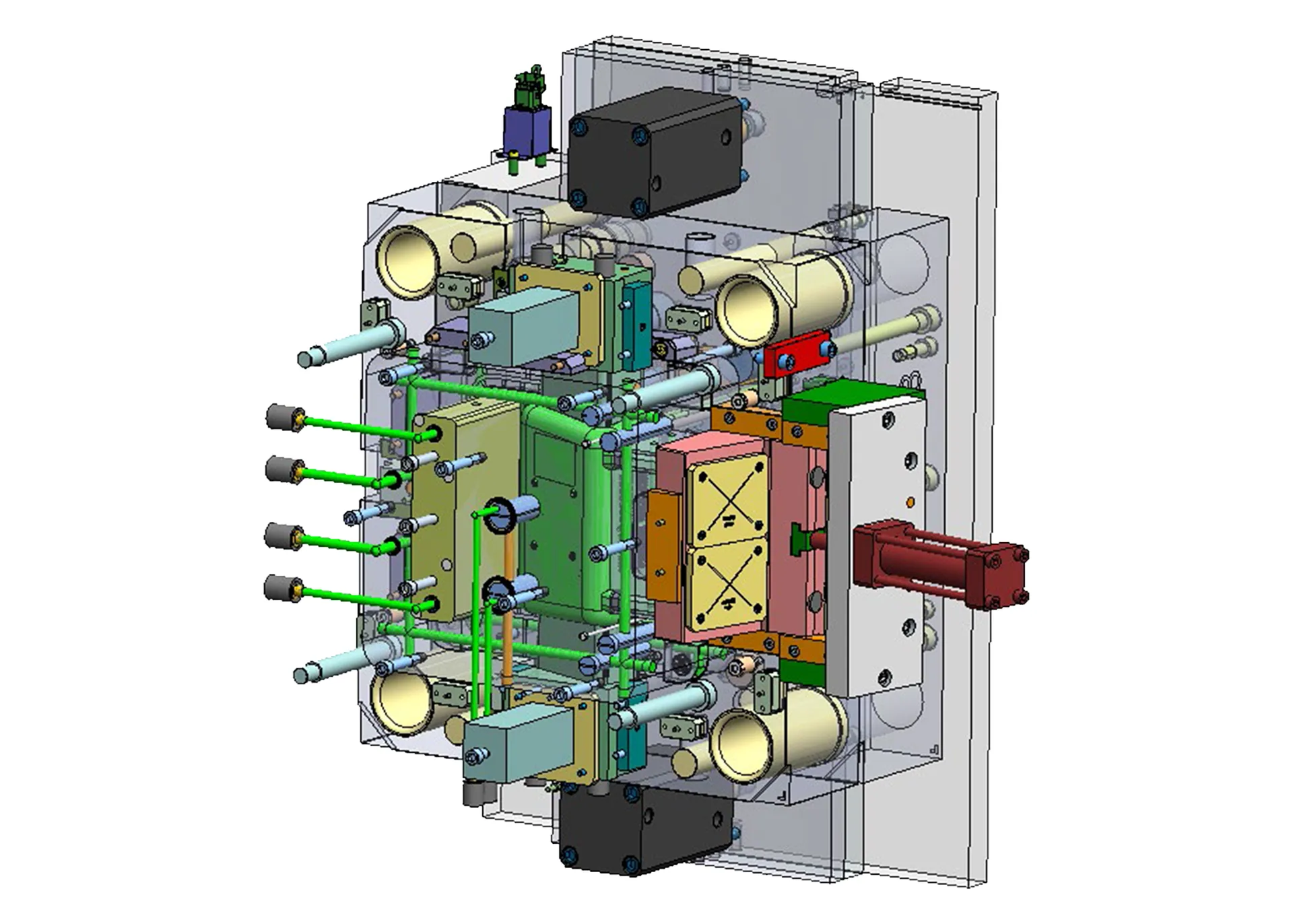

Design For Manufacturing & Assembly (DFMA) 3D CAD

Na succesvolle prototypetests detailleren we het ontwerp tot het definitieve DFMA 3D-model, waarbij we streven naar een efficiënte productie. Zodra het DFMA-model gereed is, kunnen wij of de opdrachtgever contact opnemen met fabrikanten voor offertes voor mallen en productie. In de vroege stadia van het ontwikkelingsproces worden gewenste productietechnieken reeds besproken en geïntegreerd in de POD. De selectie van de meest geschikte technieken hangt meestal af van de gewenste productieprijs, de grootte van productiebatches en het toolingbudget. Tijdens DFMA worden complexe technische vereisten voor productietechnieken geïntegreerd in het 3D-model. Deze details zijn tijdrovend en niet essentieel voor prototyping, vandaar dat ze later in het proces worden behandeld.

Technische tekeningen (2D CAD)

2D CAD-tekeningen zijn van vitaal belang voor het concretiseren van ontwerpen in tastbare producten. Deze tekeningen worden afgeleid van gedetailleerde DFMA 3D CAD-modellen van alle ontworpen onderdelen en specificeren maten, toleranties en essentiële productiedetails. Ons team waarborgt precisie door gestapelde toleranties en CMF-details (Kleur, Materiaal en Afwerking) te integreren, waardoor het industrialisatieproces wordt vereenvoudigd en een vlotte samenwerking met fabrikanten mogelijk is. Deze tekeningen fungeren als blauwdrukken om ideeën om te zetten in realiteit en begeleiden elke stap van het productieproces voor nauwkeurigheid en efficiëntie.

Pre-productie prototype

Deze prototypes zijn nauwkeurige replica's van het eindproduct, vervaardigd volgens de beste prototype methodes en met materialen die identiek zijn aan de serieproductie. Ze omvatten alle details voor het ontwerp voor productie en montage (DFMA). Deze prototypes fungeren als de ultieme test, waarbij wordt gegarandeerd dat het ontwerp, zoals het voorgaande functionele prototype, er goed uitziet en alle beoogde functies vervult. Het is altijd verstandig om deze stap te voltooien voordat er wordt geïnvesteerd in vaak kostbare productiemallen.

Bill Of Materials (BOM)

De BOM is een gedetailleerde lijst van alle componenten, onderdelen, materialen en subassemblages die nodig zijn voor de productie van een product. Het bevat informatie over elk onderdeel, inclusief aantallen, beschrijvingen en kosten. De belangrijkste doelen van een BOM zijn:

- Stroomlijnen van de inkoop door specificatie van hoeveelheden en doorlooptijden, waarborgen van tijdige aankoop.

- Ondersteunen van kostenramingen door de kosten van componenten te detailleren, waardoor budgettering en prijsstrategieën mogelijk worden.

- Bieden van assemblage instructies

- Verstrekken van relevante details voor kwaliteitscontroleprocedures.

Mallen en productiedocumentatie

In deze fase van het proces neemt ManGo de rol op zich als “bewaker” van het ontwerp tijdens de overgang naar productie. Deze fase staat bekend als de industrialisatiefase en omvat de creatie van verschillende deliverables door veelal derde partijen, die zorgvuldig worden gecontroleerd en gedocumenteerd door ons. Belangrijke deliverables omvatten 3D en 2D CAD-ontwerp van de mallen, testsamples uit het proces (zoals First-Off Tool, Second-Off Tool) en uiteindelijke productiemallen. Assemblages worden gemaakt en onderworpen aan grondige tests, terwijl documentatie voor kwaliteitscontrole wordt voorbereid voor toekomstige inspecties van productieruns. Met deze procedures en documentatie kunnen toekomstige productieruns effectief worden aangestuurd en gecontroleerd.

Meer informatie

Stap voor stap begeleiden we onze opdrachtgevers naar het product van hun dromen. Geïnteresseerd om je reis met ons te beginnen? Neem contact op via telefoon, ons online formulier of stuur een e-mail naar: